Technology 技術情報

開発技術

DEVELOPMENT TECHNOLOGY

100年に一度の大変革期、

ピンチをチャンスに変える、

果敢に挑戦、新しいアイデアを提案

Super Deep Draw

新素材工法開発

どんな素材も柔軟に対応

(アルミ/銅/チタン/マグネシウム/炭素繊維)

鉄に代わる新素材へも柔軟に対応致します。

高張力鋼板や非鉄金属、炭素繊維まであらゆる素材に関し工法開発を行っております。

新素材に関する工法開発は日々弛まぬ努力を続けています。

Iotファクトリー推進

製造現場をリアルタイムで監視。

情報をデーターベース化 更なる改善へ

センシング技術を取り入れ金型の状態をデーターベース化、不良が発生する前に異常信号を発信し設備を停止させる仕組み作り。

生産状況をリアルタイムで監視。変化を瞬時に把握し、迅速に対応しています。

金型のメンテナンスを適正な時期に指示、コストを抑えた高品質な製品をお客様に提供します。

量産技術

MASS PRODUCTION TECHNOLOGY

設計、金型製作、量産まで

全て社内完結

HIGUCHIではお客様のご要望に応じ様々な形状をしたプレス加工部品に対応しております。

設計から製造(プレス加工、洗浄、切削、溶接、インサート成型、塗装)まで全工程を社内で完結する事が出来ます。

また、社内一貫生産するメリットとして現場の声を設計者へスムーズにフィードバックが出来、スピーディに対応し品質はもちろんトータルコスト面からお客様へ提案する事が可能です。

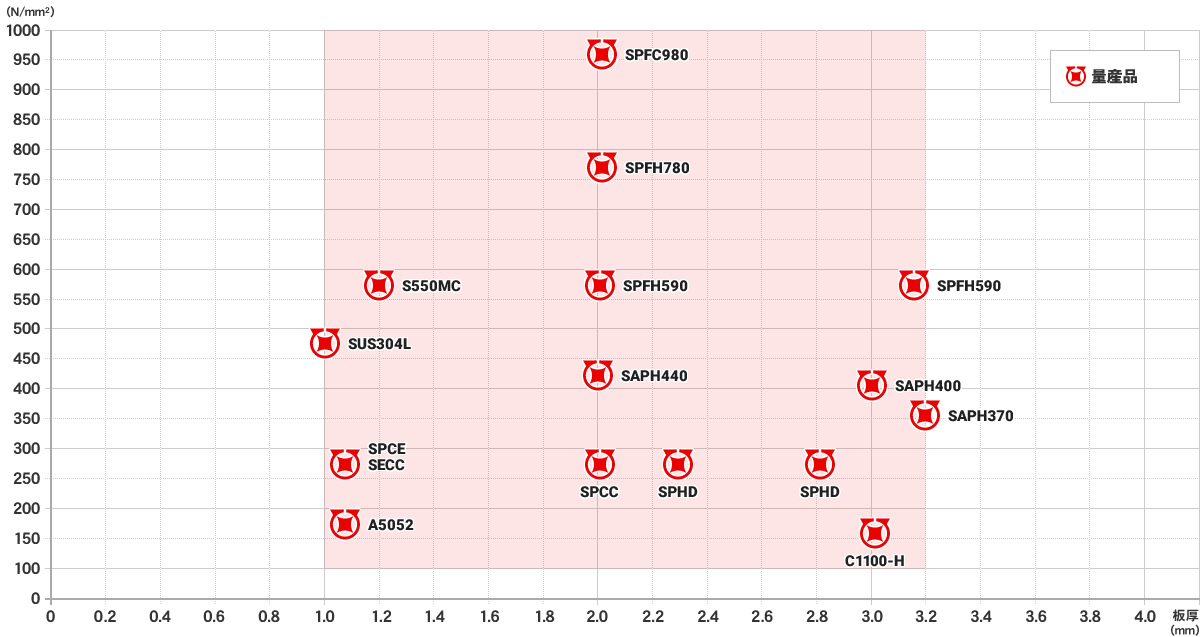

材質・板厚から見る製品分布

工程設計、金型設計

お客様に満足いただける製品作り

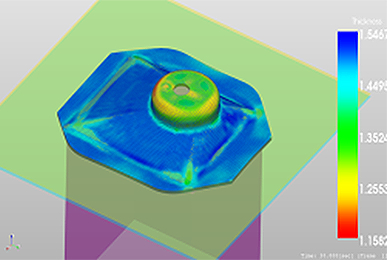

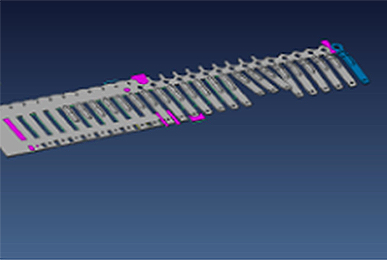

開発設計段階から最適仕様、性能評価、コスト低減を目的にお客様のご要望を伺い、共同でVA/VE提案を致します。

工程設計段階では、コスト低減・納期短縮を目的に開発設計期間の短縮を目指し、CAD/CAEを活用した工程設計/金型設計を行っております。

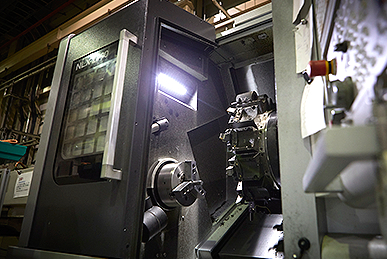

金型製作、組立て、TRY

短納期・高品質・高精度を目指す。

開発/試作段階からの取り組みを行うことでの問題の把握、量産に向けた改善課題の立案を行い、より早い製品立ち上げを実現致します。

ご提案から製品納入までの流れ

生産技術

PRODUCTION TECHNOLOGY

製造現場のIT化

省力化設備の設計~製造=現場改善へ

製造現場改善のためにできること。

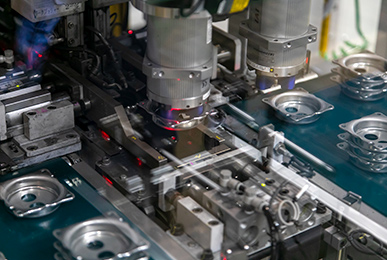

自社でのメカ・電気・ソフト設計、設備製造が可能であり、プレス金型内、設備への電子制御化を進めることで後工程への流出防止を実施しています。

自社内で制作した設備である為、量産をする上での問題点を製造現場と摺合せ、現場改善、生産性の向上を実現します。

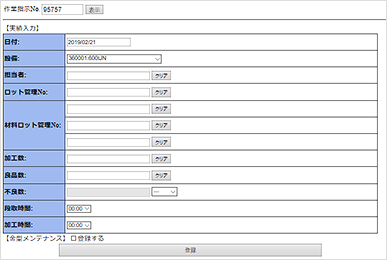

製造現場のデジタル化

独自の生産管理システムと、帳票の電子化。

HIGUCHI独自の生産管理システムを利用し

受注情報 ⇒ 生産計画 ⇒ 材料発注 ⇒ 生産指示 ⇒ 在庫管理 ⇒ 出荷情報まで一貫して管理しています。

どの材料が、どこに、何本、何キロあるか、どの設備で誰がいつ、何の製品をいくつ生産したか全てシステム内で管理。

自社で確立させた材料検索システムの導入により、材料の先入先出、材料を探す時間の低減を実現しています。

また現場帳票の電子化、デジタル化によるロットトレースにより、段取時間短縮活動、材料納入リードタイム短縮活動、ロット単位の在庫管理などの現場改善を推進します。

-

材料検索 -

2次元コード検査機 -

デジタル化によるロットトレース -

現場入力 -

現場帳票の電子化